Blog firmy CNCArt

Narzędzia Kennametal w automatyzacji procesów produkcyjnych

Automatyzacja procesów produkcyjnych wymaga narzędzi, które utrzymają stabilność pracy maszyn CNC, wysoką wydajność skrawania oraz powtarzalność wyników w produkcji seryjnej. Właśnie dlatego narzędzia Kennametal od lat wykorzystywane są w fabrykach na całym świecie, szczególnie tam, gdzie liczy się precyzja, wysoka dynamika procesu i integracja z robotyką produkcyjną. Jeżeli interesuje Cię, jak produkty Kennametal wspierają rozwój nowoczesnych linii wytwórczych, rozwijamy temat poniżej – zapraszamy do czytania!

Stabilność frezowania CNC – dobór narzędzi skrawających

Stabilność procesu frezowania ma bezpośredni wpływ na jakość detalu, trwałość narzędzia oraz efektywność całej linii technologicznej. W nowoczesnej produkcji przemysłowej nawet niewielkie odchylenia parametrów mogą prowadzić do drgań, przyspieszonego zużycia ostrzy i problemów z tolerancją. Jeżeli chcesz dowiedzieć się, jak świadomie projektować stabilny proces frezowania w obróbce CNC i dobierać narzędzia skrawające do wymagających zastosowań, zapraszamy do dalszej części artykułu.

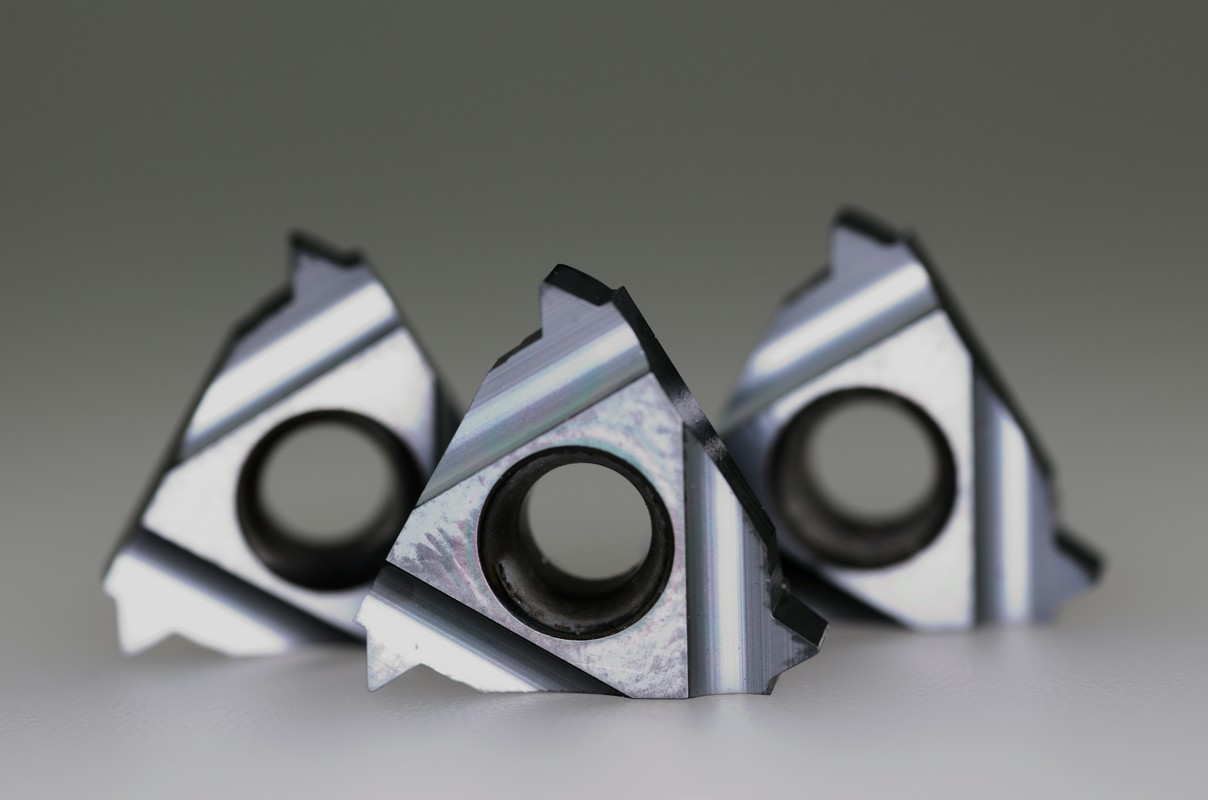

Wykorzystanie płytek z węglika spiekanego

Płytki te charakteryzują się wyjątkową twardością, odpornością na ścieranie oraz wysoką przewodnością cieplną. Dzięki tym właściwościom znajdują zastosowanie w różnych dziedzinach, takich jak przemysł metalowy, elektroniczny czy medyczny. W ostatnich latach rośnie ich znaczenie w przemyśle, co związane jest z poszukiwaniem bardziej efektywnych i trwałych materiałów.

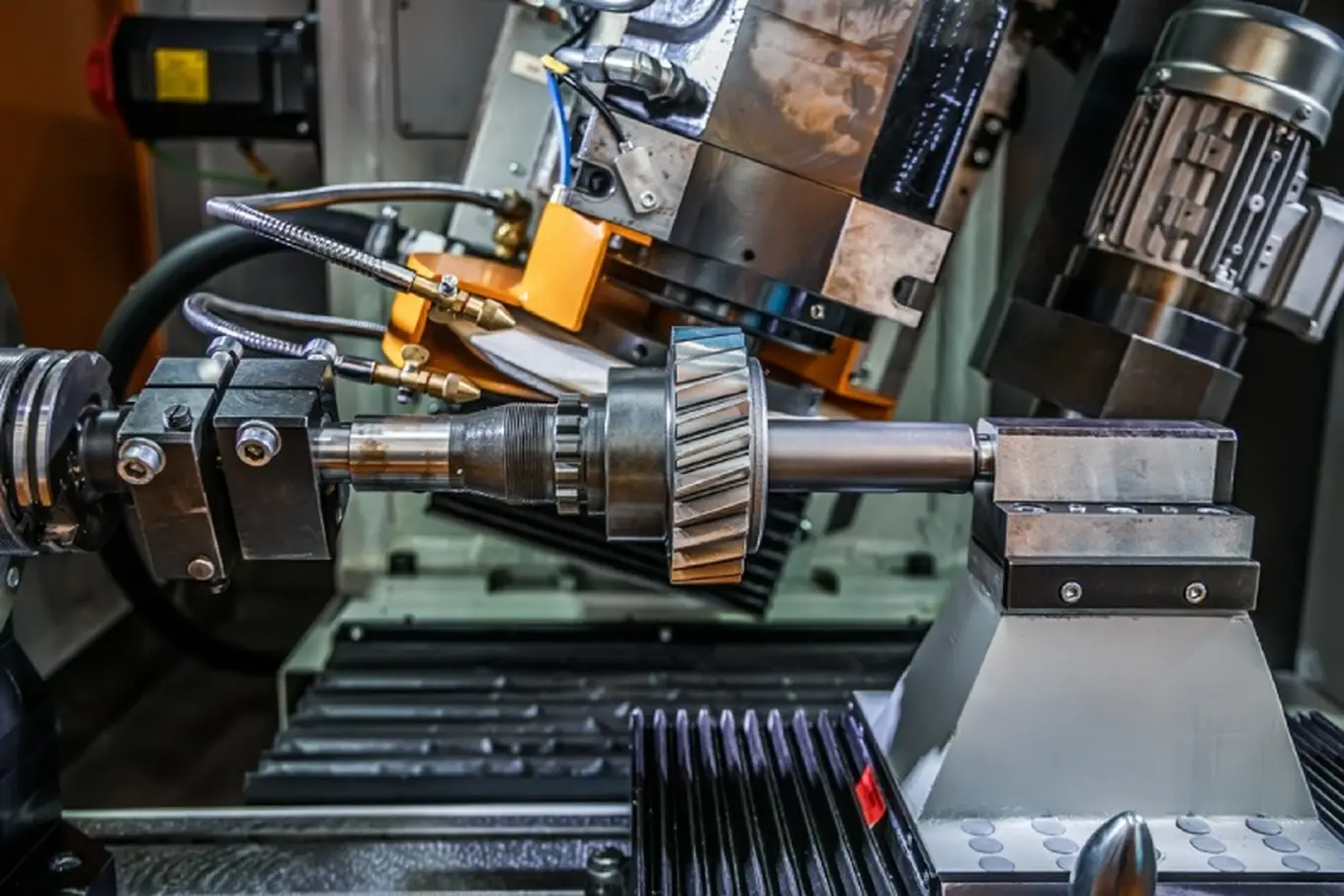

Nowoczesne urządzenia CNC polecane dla zakładów obróbczych

Inwestycja w technologie CNC przynosi liczne korzyści dla zakładów obróbczych. Nowoczesne urządzenia charakteryzują się wysoką precyzją i powtarzalnością, co pozwala na uzyskanie skomplikowanych kształtów z minimalnym odrzutem materiału. Automatyzacja procesów redukuje koszty produkcji oraz czas realizacji zamówień. Warto zwrócić uwagę na maszyny CNC do obróbki metalu, które oferują zaawansowane rozwiązania technologiczne, zwiększające konkurencyjność przedsiębiorstw w różnych regionach.

Jakie maszyny najlepiej nadają się do obróbki metalu?

Wybór odpowiednich maszyn do obróbki metalu ma ogromne znaczenie dla efektywności i jakości produkcji. Właściwe urządzenia umożliwiają precyzyjne wykonanie detali, co przekłada się na zadowolenie klientów oraz konkurencyjność firmy. Zrozumienie roli tych maszyn w procesie obróbki jest niezbędne dla każdego zakładu przemysłowego, aby podejmować świadome decyzje dotyczące inwestycji w nowe technologie oraz optymalizacji istniejącego parku maszynowego.

Kryteria wyboru maszyn CNC do metalu

Wybór odpowiedniej maszyny CNC do obróbki metalu jest kluczowy dla efektywności produkcji. W artykule omówimy najważniejsze kryteria, które należy wziąć pod uwagę, aby podjąć właściwą decyzję. Zrozumienie tych aspektów pozwoli na optymalizację procesów oraz zwiększenie wydajności. Dzięki temu przedsiębiorstwa będą mogły osiągnąć lepsze wyniki finansowe oraz utrzymać konkurencyjność na rynku. Zachęcamy do dalszej lektury!

Jakie funkcje oferują maszyny CNC do metalu?

Maszyny CNC do metalu odgrywają kluczową rolę w przemyśle, umożliwiając precyzyjne i efektywne wytwarzanie elementów. Ich podstawowe funkcje obejmują obróbkę skrawaniem, frezowanie, toczenie oraz wiercenie. Innowacyjność technologii wpływa na efektywność produkcji, co sprawia, że są one niezbędne w różnych branżach. Warto zgłębić temat maszyn CNC, aby lepiej zrozumieć ich znaczenie oraz możliwości zastosowania w przemyśle metalowym.

Wykorzystanie gwintowników calowo-rurowych

Gwintowniki calowo-rurowe to narzędzia, które służą do wytwarzania gwintów w materiałach takich jak metale czy tworzywa sztuczne. Mają one istotne znaczenie w przemyśle, gdyż umożliwiają łączenie elementów maszyn i urządzeń. Zastosowanie tych narzędzi obejmuje różne dziedziny, takie jak budownictwo, motoryzacja oraz lotnictwo. Warto zgłębić temat gwintowników calowo-rurowych oraz ich rolę w procesach produkcyjnych i obróbce gwintów.

Przegląd gwintowników calowych

Narzędzia te odgrywają kluczową rolę w obróbce metali, umożliwiając precyzyjne tworzenie gwintów w różnych materiałach. Są niezbędne w wielu branżach, takich jak motoryzacja, lotnictwo czy budownictwo. Dzięki nim możliwe jest trwałe łączenie elementów maszyn i konstrukcji, które są odporne na obciążenia. Zrozumienie znaczenia gwintowników calowych pozwala docenić ich wartość w procesach produkcyjnych oraz wpływ na jakość wyrobów końcowych.

Charakterystyka gwintowników rurowych

Gwintowniki rurowe to specjalistyczne narzędzia stosowane w procesach obróbczych do wytwarzania gwintów wewnętrznych w materiałach cylindrycznych. Ich znaczenie w przemyśle wynika z efektywności i precyzji, jaką oferują w porównaniu do innych rozwiązań. Zastosowania obejmują m. in. produkcję elementów maszyn, urządzeń hydraulicznych czy systemów wentylacyjnych. Dzięki temu są kluczowe dla wielu branż, takich jak motoryzacyjna, lotnicza oraz medyczna.